古い設備・プラントの見える化へ

設備制御とラダー言語

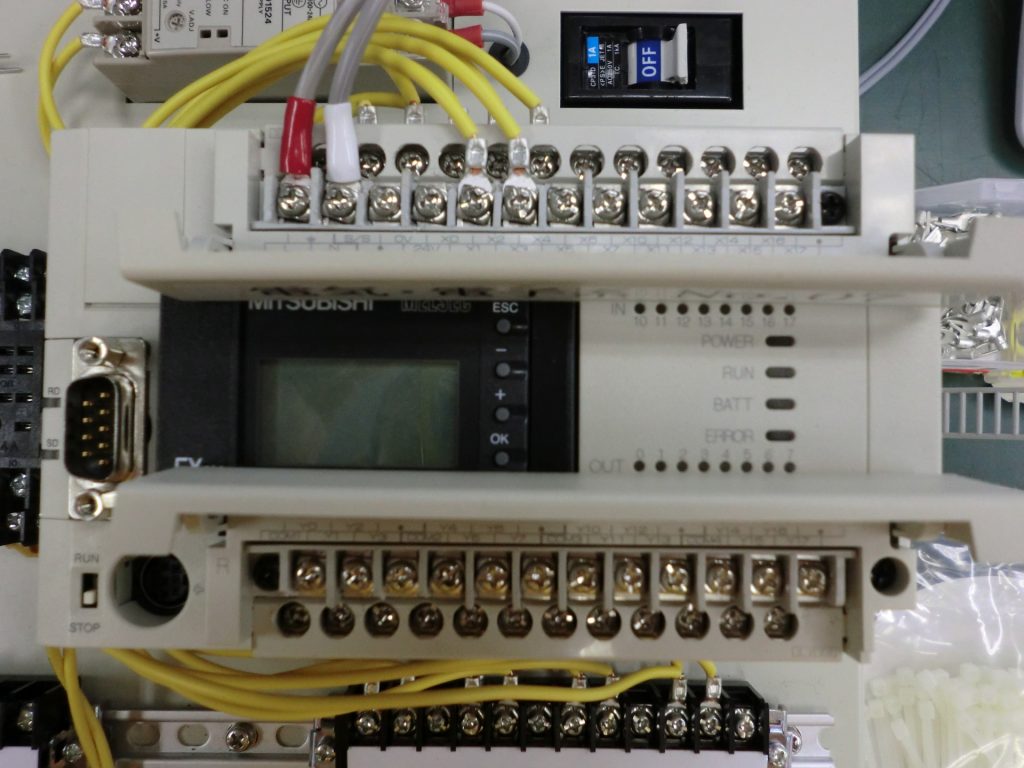

製造業やプラント、パワートレインを扱うインフラ系で良く使われているPLC(プログラマブル・ロジック・コントローラー)。三菱電機社製では「シーケンサ」と呼びますが、このPLCに欠かせないプログラム言語と言えばラダー言語です。

ラダー言語は各社のPLCに対し制御する言語です。

過去には各社のPLC独自に育ってきた時代もありましたが、今では大半が同じような記述で実現できるようになってきました。この時代に活躍したエンジニアはとても優秀で、各社の機械制御を知り尽くしたエンジニアがラダー言語を書いていました。

ラダー言語のエンジニア不足

ラダー言語の需要が高くなると、ある程度すみ分けがされてきて専門職ができるようになりました。

社内やパートナーに真のスペシャリストが活躍していましたが、最近では退職や離職、その他の理由で全てを知り尽くしたエンジニアが居なくなってしまったという事例もあります。

お抱えのエンジニアが不在になると製造ラインの改造ができなくなってしまい、 過去に導入し20年~30年という期間、稼働し続けるている設備が存在していることもあります。 その機械に対応できるエンジニアを探すのも、もはや不可能ですね。

各機械を連携するHUBとPCの存在

各機械を制御するPLCは単体でもその体を成しますが、複数機械を接続・連携して動作させるにはLAN用のHUBを介し、上位のパソコンでLANに繋ぐのが一般的です。そうすることで統括する業務系アプリケーションと連携できるシステムになります。

その時代時代で変化を続け、現在は社内のオンプレサーバーに繋がり、一括管理している企業も多く、M2M(マシン・ツー・マシン)時代においてそれが主流となり、PCのプログラマが活躍するようになりました。

今はIoT・ICTの時代です。

さて、どう繋げば良いのでしょうか?

HUBとなるPCを介した通信

M2M時代になんとかシステム構築できた企業は、機械を制御するPLCを統括するHUBとなるPCがあり、その先の業務システムと繋がってます。

PCとインターネットの接続性を考えると、社内のネットワーク、セキュリティをどうするか…という課題は解決すべきではありますが、技術的にはIoT化するのに障壁は低いのではないかと考えます。

問題はM2M時代に追従できなかった機械とそのPLCに対するIoT化です。

さて、どうしたら良いのでしょう?

プログラム無しにPLCを繋ぐ方法

PLCのラダー言語を修正し、今の時代のシステムに追従させ、可視化・見える化するのは容易ではありません。ラダー言語は随時実行(随時巡回する)プログラムです。

ここに割り込んで処理を追加すると、現状のシステムに対する担保が必要になるわけですが、できるのでしょうか?

KESが開発した「KES IoT Logic.comp」のノンプログラミング、プログラム無しで生産整備の可視化に必要なデータを、シーケンサ/PLCから収集しクラウドサービスにアップ出来ます。

KES IoT Logic.compの特徴は

- 三菱電機 MCプロトコル、オムロン FINSコマンド、キーエンス 上位リンクに対応

- MODBUS TCP、MODBUS RTU機器対応

- デジタル入力、デジタル出力、アナログ入力搭載

- Microsoft Azure や AWS などのクラウドサービスに対応

プログラム無しに接続が可能ですので、ラダー言語のエンジニアは不要となり、社内エンジニアが不在でも対応可能となります。

産業機器 主要メーカーの通信プロトコルをサポートしたIoTゲートウェイ ITサービスベンダー様向けに、産業機器/現場とクラウドを手軽に接続でき、FAの専門知識、ノウハウが無くてもIoTサービスを展開できます!

詳細記事はこちらに動画とカタログが掲載されておりますので、ぜひご覧ください。

業務に関するご相談・資料請求・技術者に関する

ご質問等随時受付しております。