クーラントポンプの省エネ化

【背景】

クーラントポンプは、加工点の冷却や切粉の排出などのために常時運転されることが多いため、工作機械で使用される場合、全体の消費電力の 50% 以上を占めることがあります。

さらに、ポンプ内部での流れの乱れや摩擦、漏れなどでポンプの効率が低いと、必要以上の電力を消費することになり、電力コストやメンテナンスコストが大きな負担となります。

また、クーラントポンプの故障 ( クーラント切れ ) により、刃物の焼き付きが発生し、切削中の製品に不良が生じます。

これを改善するには定期的なメンテナンスや効率的な運転方法の導入をする必要がありました。

【課題】

・故障予知の難しさ

クーラントポンプの故障は、工作機械全体の稼働率や生産性に大きな影響を与えます。

特に、経年劣化による故障を予知するのは困難です。

そのため定期メンテナンスを行うことが必要でした。

・エネルギー効率の問題

高圧クーラーは多量の電力を消費するため、エネルギー価格高騰などの背景から、消費電力の削減が課題となっていました。

運転条件を最適化すれば消費電力を抑えられる(エネルギー効率が上がる)が、そのためには、稼働データの収集が必要でした。

・メンテナンスの手間

金属粉や汚れが混入すると、ポンプ内部の摩耗が進みやすくなるため、定期的なメンテナンスが必要とされます。

メンテナンスにかかるコストや労力の削減が課題となっていました。

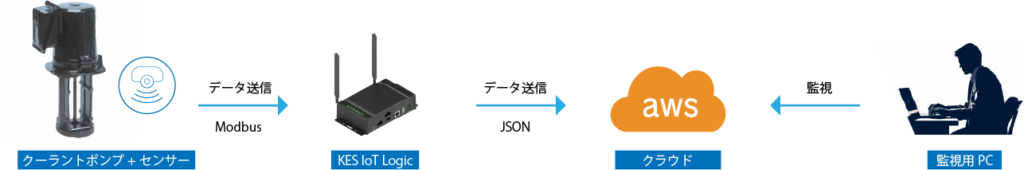

【KES IoT Logic の導入】

クラートポンプに付随しているセンサーは Mobbus プロトコルでのデータを出力が可能だったため、

KES IoT Logic をシリアル接続しデータ収集を行うことができます。

ポンプとゲートウェイの間に中継器等を組み込む必要無く、ゲートウェイ単体でデータの収集が可能となり、収集されたデータは LTE 回線を使用し AWS(Amazon Web Service)クラウドにダイレクトに送信することが可能です。

これにより、クラートポンプの稼働状況を遠隔で監視することが可能となりました。

(導入後の構成図)

【結果】

ポンプの運転状況や効率をリアルタイムで監視できることで、劣化状況や消費エネルギーの可視化が可能となります。

劣化状況を監視することにより、定期メンテナンスの必要がなく、適切なタイミングでメンテナンス出来ることでメンテナンスコストの削減が期待できます。

そして、消費エネルギーのデータを収集、分析し、運転条件を最適化することで消費電力の削減が期待できます。